Comment fonctionne la thermographie infrarouge ?

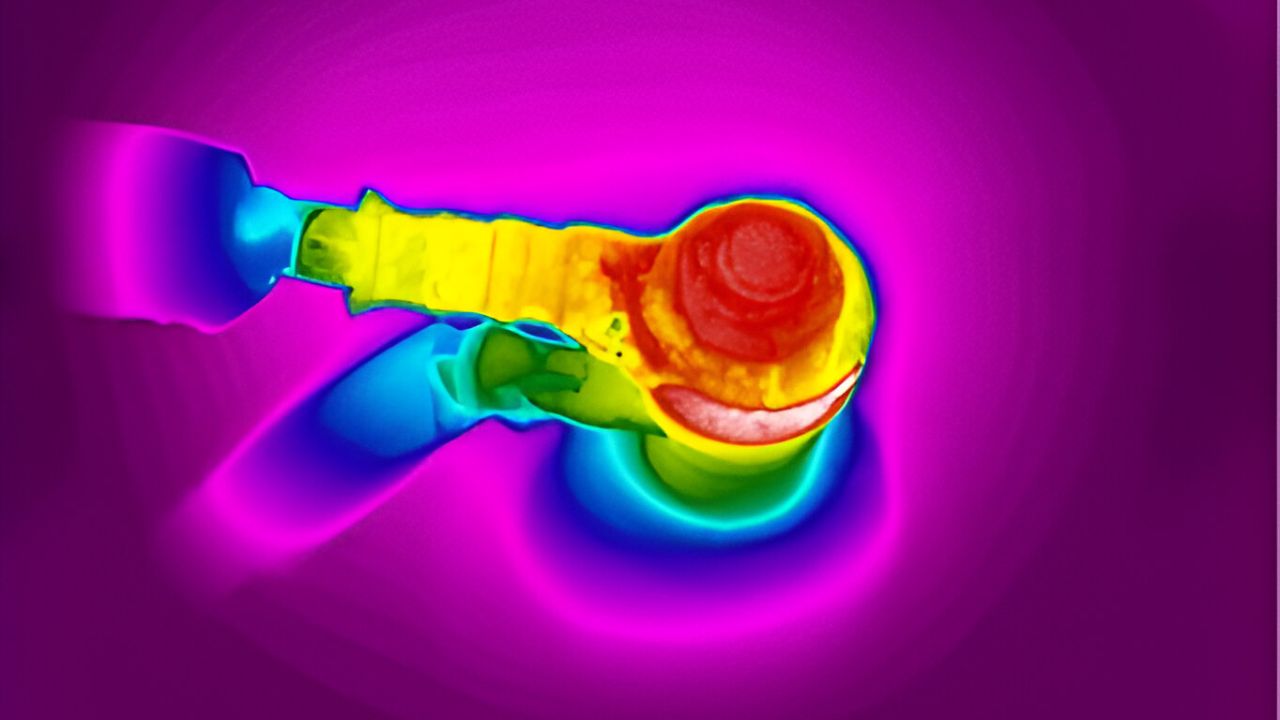

La thermographie infrarouge est une technique qui permet d’obtenir une image thermique d’une « scène » par analyse des infrarouges. En effet, tout objet dont la température dépasse le zéro absolu (environ -273°C) émet de l’énergie en surface, sous forme d’ondes électromagnétiques. Cette énergie, captée par une caméra thermique, est convertie en température par un capteur intégré. L’image obtenue, appelée « thermogramme », permet de détecter toute variation ou élévation du niveau d’échauffement des équipements contrôlés. Une élévation que l’œil humain ne peut déceler dans des conditions normales de contrôle.

Comment mesurer l’échauffement des connectiques avec la thermographie infrarouge ?

La thermographie infrarouge permet de prévenir les risques associés aux équipements électriques de haute et basse tension. Ces derniers peuvent être soumis à des arcs électriques plus ou moins intenses susceptibles d’entraîner des incendies voire des explosions accompagnées éventuellement de dommages corporels. Pour prévenir et détecter en amont tout risque potentiel, l’inspection périodique par thermographie infrarouge des zones critiques est une méthode efficace reconnue.

Pour effectuer une inspection par thermographie infrarouge, deux possibilités existent :

- La première consiste à ouvrir les plastrons des cellules haute tension afin d’avoir un constat direct avec les jeux de barres de l’équipement électrique. Cette méthode présente des désavantages et des limites de mesure. En premier lieu, elle nécessite de couper l’alimentation du réseau HTA et a donc un impact sur la ou les chaînes de production. De plus, les plaques en plexiglas du plastron offrent seulement à l’opérateur en thermographie la possibilité de mesurer leur chaleur et non celle des composants à l’intérieur du matériel électrique. Notons également que ce matériau transparent stoppe les longueurs d’ondes supérieures à 1 µm. Or, l’échauffement généré par un dysfonctionnement lié à une connectique produit des rayonnements dans des longueurs d’ondes supérieures à 1 µm.

- La seconde méthode consiste à implanter des hublots infrarouges, étudiés et conçus spécialement pour les équipements électriques. Cette technologie, très performante, permet de laisser passer les longueurs d’ondes de l’infrarouge (0,3 µm à 13 µm). Le hublot mesure la chaleur des composants avec une faible perte en transmission (de l’ordre de 10 % maximum).

Le hublot à infrarouge H.VIR® pour une maintenance préventive efficace par thermographie infrarouge

Le hublot de Haute Vision Infrarouge H.VIR®, créé et breveté par SOREM, filiale de Wintech Groupe, est utilisé pour les équipements électriques de la basse tension (BT) à la haute tension (HT). Destiné à la maintenance préventive, le H.VIR® se pose aussi bien sur matériel neuf que sur des installations existantes (cellules, alternateurs, moteurs, transformateurs, jeux de barre, etc). Il est le seul hublot au monde à couvrir le plus large spectre de l’infrarouge (Bandes I à III).

Le hublot H.VIR® présente de nombreux avantages pour la thermographie infrarouge :

- Contrôle effectué en condition électrique de charge normale

- Pas d’opérations de pré-inspection

- Pas d’impact sur le matériel inspecté

- Détection immédiate de toute anomalie

- Adapté à toutes les caméras IR

- Conçu pour un fonctionnement interne et externe

La thermographie infrarouge est une technique qui permet d’obtenir une image thermique d’une « scène » par analyse des infrarouges. En effet, tout objet dont la température dépasse le zéro absolu (environ -273°C) émet de l’énergie en surface, sous forme d’ondes électromagnétiques. Cette énergie, captée par une caméra thermique, est convertie en température par un capteur intégré. L’image obtenue, appelée « thermogramme », permet de détecter toute variation ou élévation du niveau d’échauffement des équipements contrôlés. Une élévation que l’œil humain ne peut déceler dans des conditions normales de contrôle.

Comment mesurer l’échauffement des connectiques avec la thermographie infrarouge ?

La thermographie infrarouge permet de prévenir les risques associés aux équipements électriques de haute et basse tension. Ces derniers peuvent être soumis à des arcs électriques plus ou moins intenses susceptibles d’entraîner des incendies voire des explosions accompagnées éventuellement de dommages corporels. Pour prévenir et détecter en amont tout risque potentiel, l’inspection périodique par thermographie infrarouge des zones critiques est une méthode efficace reconnue.

Pour effectuer une inspection par thermographie infrarouge, deux possibilités existent :

- La première consiste à ouvrir les plastrons des cellules haute tension afin d’avoir un constat direct avec les jeux de barres de l’équipement électrique. Cette méthode présente des désavantages et des limites de mesure. En premier lieu, elle nécessite de couper l’alimentation du réseau HTA et a donc un impact sur la ou les chaînes de production. De plus, les plaques en plexiglas du plastron offrent seulement à l’opérateur en thermographie la possibilité de mesurer leur chaleur et non celle des composants à l’intérieur du matériel électrique. Notons également que ce matériau transparent stoppe les longueurs d’ondes supérieures à 1 µm. Or, l’échauffement généré par un dysfonctionnement lié à une connectique produit des rayonnements dans des longueurs d’ondes supérieures à 1 µm.

- La seconde méthode consiste à implanter des hublots infrarouges, étudiés et conçus spécialement pour les équipements électriques. Cette technologie, très performante, permet de laisser passer les longueurs d’ondes de l’infrarouge (0,3 µm à 13 µm). Le hublot mesure la chaleur des composants avec une faible perte en transmission (de l’ordre de 10 % maximum).

Le hublot à infrarouge H.VIR® pour une maintenance préventive efficace par thermographie infrarouge

Le hublot de Haute Vision Infrarouge H.VIR®, créé et breveté par SOREM, filiale de Wintech Groupe, est utilisé pour les équipements électriques de la basse tension (BT) à la haute tension (HT). Destiné à la maintenance préventive, le H.VIR® se pose aussi bien sur matériel neuf que sur des installations existantes (cellules, alternateurs, moteurs, transformateurs, jeux de barre, etc). Il est le seul hublot au monde à couvrir le plus large spectre de l’infrarouge (Bandes I à III).

Le hublot H.VIR® présente de nombreux avantages pour la thermographie infrarouge :

- Contrôle effectué en condition électrique de charge normale

- Pas d’opérations de pré-inspection

- Pas d’impact sur le matériel inspecté

- Détection immédiate de toute anomalie

- Adapté à toutes les caméras IR

- Conçu pour un fonctionnement interne et externe