Equipements électriques : prévenir les risques grâce à la maintenance préventive par thermographie infrarouge

Aujourd’hui encore, peu de sites (centrales, usines, bâtiments tertiaires, etc…) sont équipés pour faire de la thermographie pour contrôler les équipements électriques. Beaucoup de maîtres d’œuvre et de bureaux d’études n’intègrent pas cette donnée lors de la conception et la réalisation des projets. Parallèlement, les directeurs de site hésitent à mettre en œuvre des campagnes thermographiques « classiques » (inspection sur une cellule de protection HTA) en raison de leur impact sur la productivité. Hors, les risques liés aux arcs électriques sont réels et une solution efficace de maintenance préventive sans couper l’alimentation du réseau haute tension existe.

Les risques liés à l’absence de maintenance préventive par thermographie IR

Les actions de maintenance préventive ont pour but de prévenir les risques associés aux équipements électriques. Trois grands risques sont clairement identifiés :

- Le premier risque est le risque d’incendie. Celui-ci résulte de la dégradation progressive des connexions. En plus de la destruction des équipements, l’incendie peut s’accompagner d’un risque avéré pour les personnes (blessures ou mort). Au traumatisme lié à d’éventuelles blessures/pertes humaines, le risque économique d’une sanction pénale de type « dommages et intérêts » peut être colossal et entraîner une augmentation très sensible des taux de cotisations sociales.

30 % des sinistres de type incendie touchant les entreprises sont d’origine électrique. 48 % des entreprises disparaissent immédiatement après un sinistre majeur et 28 % supplémentaires dans les 3 ans qui suivent.

- Le second risque est un risque économique lié à une perte de production. L’arrêt brutal de l’alimentation dans certaines activités industrielles entraîne un arrêt de la fabrication causant un préjudice financier conséquent.

- Le troisième risque est de l’ordre du vital. Prenons l’exemple de l’hôpital. Les activités hospitalières exigent une alimentation continue en électricité. Le système électrique est donc conçu avec des redondances, pour prévenir des risques de coupure d’alimentation. Or, il peut arriver que ces redondances (groupes électrogènes dans la plupart des cas) ne fonctionnent pas correctement. De plus, les réseaux HTA internes sont des composants de la distribution de l’électricité de secours des groupe électrogènes. Une défaillance du réseau entraînerait ainsi un risque majeur pour les utilisateurs, plus particulièrement les patients.

Comment la thermographie par hublot infrarouge peut supprimer ces risques

Heureusement, nous assistons à une prise de conscience de l’importance de mettre en œuvre une maintenance préventive par thermographie infrarouge, et ce pour deux raisons :

- la pression exercée par les assureurs sur les directeurs de site

- le recours aux hublots infrarouges dont la technologie innovante garantit notamment le maintien des opérations lors du contrôle

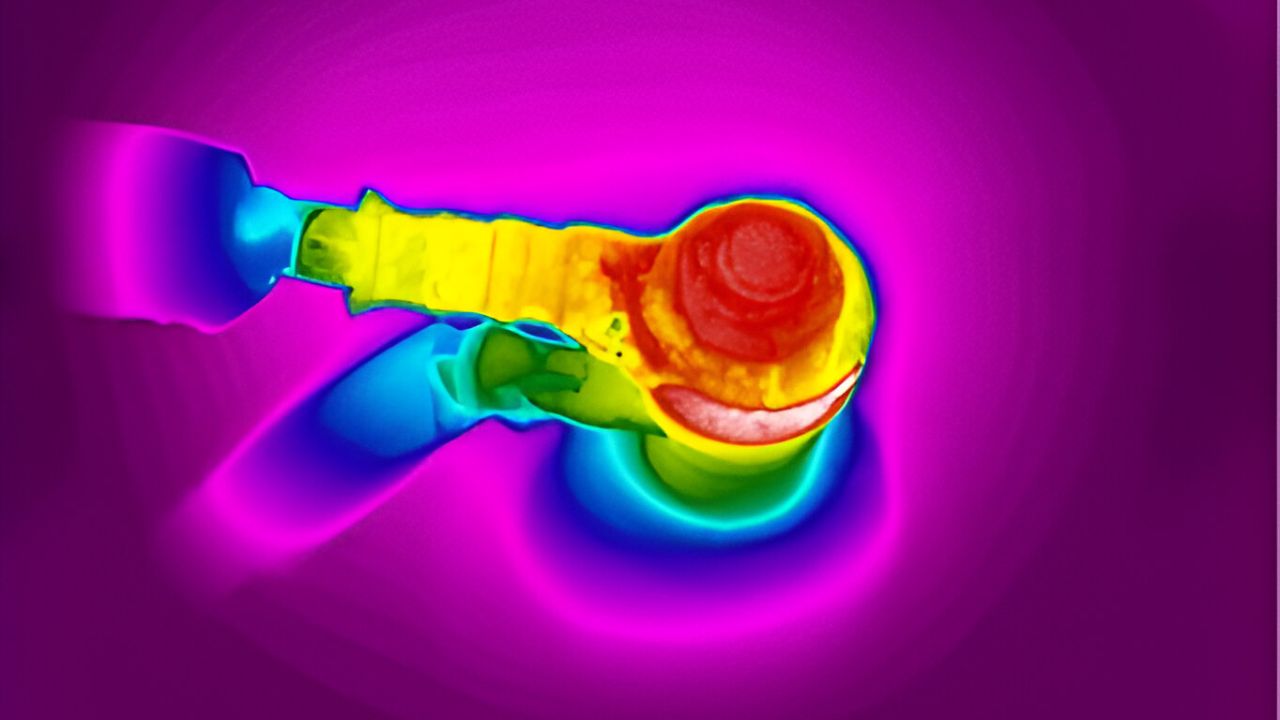

Comme nous l’avons évoqué précédemment, certains directeurs de site ne souhaitent pas procéder à des campagnes thermographiques « classiques » en raison de la nécessité de couper l’alimentation du réseau haute tension. Ceci implique en effet un arrêt de la production. Tout aussi important, ce type de contrôle se fait en condition de charge électrique nulle réduisant ainsi la pertinence et l’efficacité des mesures. En effet, le thermographe analyse une connectique défaillante refroidie due à l’arrêt de la centrale, il ne pourra pas déceler le problème

Dès lors, pour supprimer les risques évoqués, assurer le maintien de la production ainsi qu’une mesure efficace, le hublot infrarouge s’impose comme le seul équipement de choix. En effet, étant une interface entre le thermographe et les connectiques en condition de charge électrique représentative, il n’est pas nécessaire de couper l’alimentation pour effectuer une maintenance préventive.

Cette spécificité fait que le hublot infrarouge est le seul moyen de diagnostiquer un réel besoin de resserrage des connexions. Quand on sait que cette intervention entraîne un vieillissement prématuré des matériaux, on mesure l’importance de s’assurer que le besoin de resserrage est bien réel.

Aujourd’hui encore, peu de sites (centrales, usines, bâtiments tertiaires, etc…) sont équipés pour faire de la thermographie pour contrôler les équipements électriques. Beaucoup de maîtres d’œuvre et de bureaux d’études n’intègrent pas cette donnée lors de la conception et la réalisation des projets. Parallèlement, les directeurs de site hésitent à mettre en œuvre des campagnes thermographiques « classiques » (inspection sur une cellule de protection HTA) en raison de leur impact sur la productivité. Hors, les risques liés aux arcs électriques sont réels et une solution efficace de maintenance préventive sans couper l’alimentation du réseau haute tension existe.

Les risques liés à l’absence de maintenance préventive par thermographie IR

Les actions de maintenance préventive ont pour but de prévenir les risques associés aux équipements électriques. Trois grands risques sont clairement identifiés :

- Le premier risque est le risque d’incendie. Celui-ci résulte de la dégradation progressive des connexions. En plus de la destruction des équipements, l’incendie peut s’accompagner d’un risque avéré pour les personnes (blessures ou mort). Au traumatisme lié à d’éventuelles blessures/pertes humaines, le risque économique d’une sanction pénale de type « dommages et intérêts » peut être colossal et entraîner une augmentation très sensible des taux de cotisations sociales.

30 % des sinistres de type incendie touchant les entreprises sont d’origine électrique. 48 % des entreprises disparaissent immédiatement après un sinistre majeur et 28 % supplémentaires dans les 3 ans qui suivent.

- Le second risque est un risque économique lié à une perte de production. L’arrêt brutal de l’alimentation dans certaines activités industrielles entraîne un arrêt de la fabrication causant un préjudice financier conséquent.

- Le troisième risque est de l’ordre du vital. Prenons l’exemple de l’hôpital. Les activités hospitalières exigent une alimentation continue en électricité. Le système électrique est donc conçu avec des redondances, pour prévenir des risques de coupure d’alimentation. Or, il peut arriver que ces redondances (groupes électrogènes dans la plupart des cas) ne fonctionnent pas correctement. De plus, les réseaux HTA internes sont des composants de la distribution de l’électricité de secours des groupe électrogènes. Une défaillance du réseau entraînerait ainsi un risque majeur pour les utilisateurs, plus particulièrement les patients.

Comment la thermographie par hublot infrarouge peut supprimer ces risques

Heureusement, nous assistons à une prise de conscience de l’importance de mettre en œuvre une maintenance préventive par thermographie infrarouge, et ce pour deux raisons :

- la pression exercée par les assureurs sur les directeurs de site

- le recours aux hublots infrarouges dont la technologie innovante garantit notamment le maintien des opérations lors du contrôle

Comme nous l’avons évoqué précédemment, certains directeurs de site ne souhaitent pas procéder à des campagnes thermographiques « classiques » en raison de la nécessité de couper l’alimentation du réseau haute tension. Ceci implique en effet un arrêt de la production. Tout aussi important, ce type de contrôle se fait en condition de charge électrique nulle réduisant ainsi la pertinence et l’efficacité des mesures. En effet, le thermographe analyse une connectique défaillante refroidie due à l’arrêt de la centrale, il ne pourra pas déceler le problème

Dès lors, pour supprimer les risques évoqués, assurer le maintien de la production ainsi qu’une mesure efficace, le hublot infrarouge s’impose comme le seul équipement de choix. En effet, étant une interface entre le thermographe et les connectiques en condition de charge électrique représentative, il n’est pas nécessaire de couper l’alimentation pour effectuer une maintenance préventive.

Cette spécificité fait que le hublot infrarouge est le seul moyen de diagnostiquer un réel besoin de resserrage des connexions. Quand on sait que cette intervention entraîne un vieillissement prématuré des matériaux, on mesure l’importance de s’assurer que le besoin de resserrage est bien réel.