Installations électriques : l’importance des hublots infrarouges

Les problèmes électriques sont à l’origine d’un grand nombre de départs de feu. Ainsi, dans sa fiche d’informations sur les incendies industriels, l’Association nationale américaine de protection contre les incendies (NFPA) indique que les équipements électriques ont été impliqués dans 24% des incendies d’infrastructures entre 2011 et 2015. Le référentiel D19 relatif à la certification française APSAD donne un chiffre comparable, indiquant que les problèmes électriques sont à l’origine de 30% des réclamations d’assurance incendie faites par les entreprises.

Prévenir les incendies industriels grâce à la thermographie

Il semble évident que les incendies au sein des installations électriques ne se déclenchent qu’en raison d’une source de chaleur anormale, ou tout du moins en présence d’assez de chaleur pour permettre un départ de feu. Cet incident peut arriver en très peu de temps, mais cela reste assez rare. Par exemple, un tableau électrique peut exploser en raison d’une surcharge de puissance engendrée par un arc électrique.

Toutefois, la plupart du temps, il s’agit d’un problème de connectiques qui traîne sur le long terme, engendrant à chaque fois plus de chaleur dû à l’intensité croissante sur la connexion, jusqu’à ce que le point d’ignition survienne et que l’incendie se déclenche. Le seul avantage que l’on peut tirer de cette lente dégradation est que cette évolution donne du temps au problème pour qu’il soit détecté et rectifié bien avant que le risque d’un incendie soit présent. La thermographie infrarouge nous permet justement d’atteindre cet objectif.

La caméra infrarouge pour détecter les points chauds

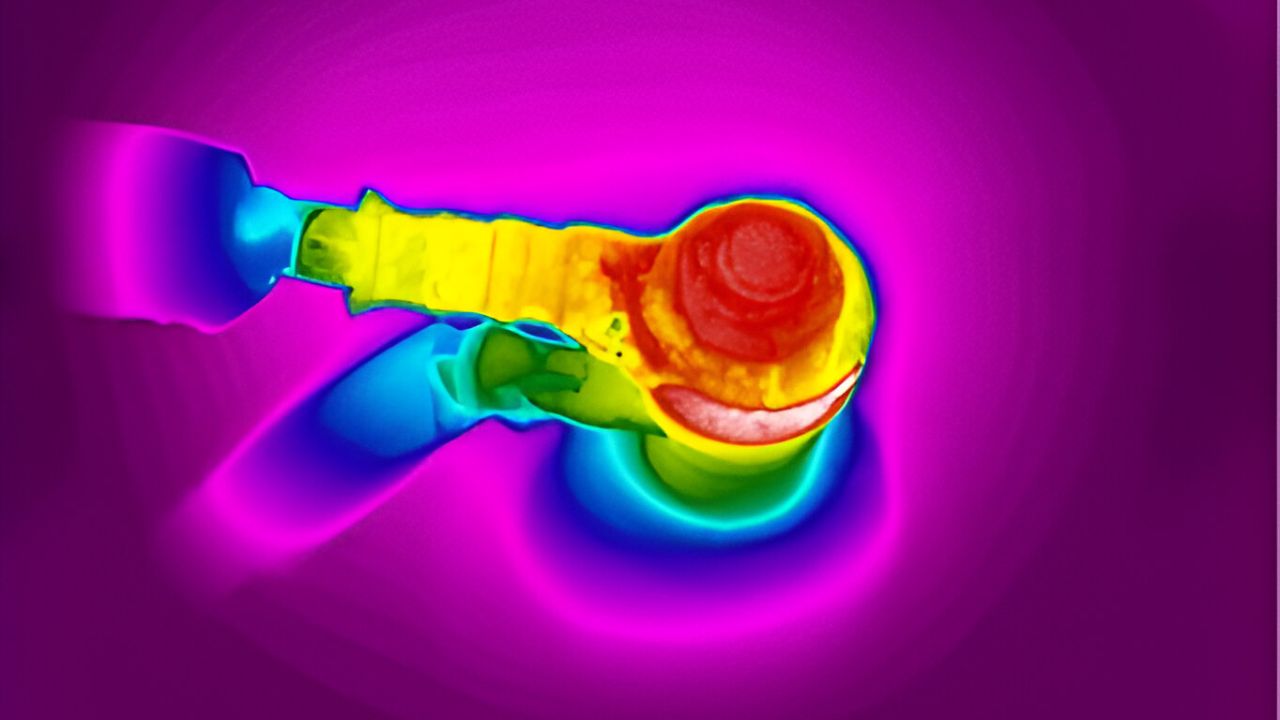

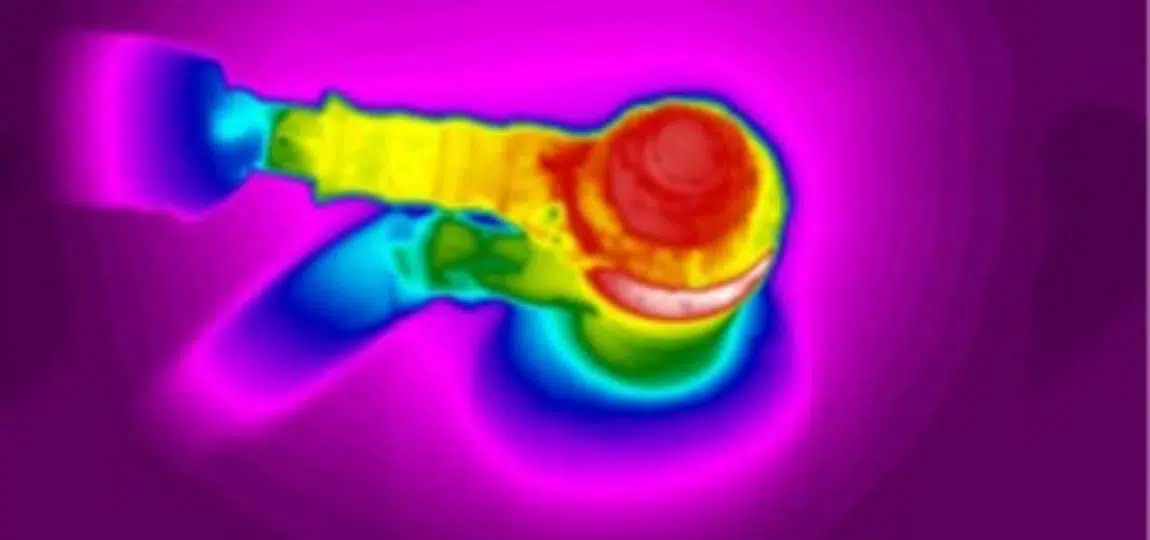

Une caméra infrarouge fonctionne grâce au rayonnement infrarouge, c’est-à-dire le rayonnement thermique, au lieu de fonctionner sous la lumière blanche comme une caméra normale. L’ensemble des êtres vivants et objets émettent un rayonnement infrarouge du moment que celui-ci a une température supérieure au zéro absolu (environ -273°C). La caméra infrarouge perçoit ce rayonnement et l’utilise pour produire une image qui s’affiche sur l’écran. Les différentes températures sont ainsi représentées en différentes couleurs, tel que l’on peut le voir sur l’image ci-dessous.

En pointant la caméra infrarouge face aux connectiques à surveiller d’un équipement électrique, des « points chauds » peuvent apparaître instantanément sur l’écran (en cas de phénomènes anormaux). Ceci veut dire que les défauts peuvent être détectés et corrigés avant de devenir un problème conséquent.

« Une inspection thermographique “classique”, sans hublot, nécessite d’ouvrir les caissons de protection des équipements «

Cependant, les caméras infrarouges ne peuvent pas voir à travers les matériaux solides, tels que le mur ou la porte de l’enceinte ou la façade de sécurité. Cette contrainte constitue un inconvénient significatif puisqu’en général, les équipements électriques HT ont leurs connectiques qui se trouvent derrière leur enveloppe de protection. Ceux-ci ne peuvent pas être démontés car ils ont des sécurités. Pour ce qui est des équipements basse tension (sauf exception), il est possible d’y accéder simplement en ouvrant la porte de sécurité.

Les limites d’un contrôle thermographique sans hublot

La solution est rarement satisfaisante pour les équipements HT et certains équipements BT (où il y a des contraintes particulières) car pour pouvoir ouvrir le caisson de protection il est impératif de suivre une démarche qualifiée par le responsable sécurité de l’entreprise.

Pour cela il faut : planifier une coupure de l’unité de production à inspecter ; réquisitionner plusieurs techniciens de l’entreprise ; établir un périmètre de sécurité ; déplastronner l’équipement ; contrôler les connectiques de celui-ci ; replastronner ; enlever le périmètre de sécurité ; réenclencher l’alimentation de l’unité de production inspecté. Cette succession d’étapes rend le contrôle des équipements long et peu fiable. Les anomalies d’un équipement électrique apparaissent significativement lorsqu’il est sous tension. Avoir autant d’étapes de pré et post inspection rend le contrôle obsolète.

« Les hublots infrarouges permettent une inspection préventive des équipements électriques sous tension »

Heureusement, une solution existe : équiper les enveloppes de protection de hublots infrarouges, afin que l’inspection thermographique puisse se faire au travers. Cela permet alors de supprimer les opérations de pré et post inspection tout en laissant l’équipement sous tension.

Une inspection sous alimentation grâce aux hublots infrarouges

Les rayonnements infrarouges ne peuvent pas traverser le verre ordinaire, ou autres matériaux n’ayant pas de propriétés infrarouges. C’est pour cette raison que ces types de matériaux ne peuvent pas être utilisés pour les caméras infrarouges. Des cristaux transparents aux infrarouges sont utilisés à la place. Les hublots fabriqués à partir de ces cristaux sont généralement dotés de montures renforcées, conçues avec des matériaux isolants afin qu’ils puissent être installés sans délai sur les portes des structures. Après cette étape, les éventuels problèmes d’échauffement peuvent être détectés au sein de la cellule à l’aide d’une caméra infrarouge.

Puisqu’il n’est plus nécessaire d’ouvrir les portes lors de l’inspection, l’équipement reste sous tension, ce qui garantit un contrôle optimal. De plus, l’inspection se déroule en sécurité et ne prend que quelques minutes, ce qui signifie qu’elle peut être réalisée régulièrement afin de détecter d’éventuels problèmes électriques bien avant qu’ils génèrent une situation à risque.

De nombreuses organisations soulignent le caractère essentiel des hublots infrarouges pour l’inspection des équipements électriques, et affirment que cette innovation devrait être implantée au sein de l’ensemble des nouvelles installations. Parallèlement, de plus en plus de compagnies d’assurance reconnaissent les avantages des hublots infrarouges en matière de prévention des incendies électriques. Certaines proposent même des prix plus attractifs aux entreprises ayant installé des hublots infrarouges (réduction de prime d’assurance). Cependant, le plus grand bénéfice que les bureaux d’études puissent en tirer est sans aucun doute l’amélioration du niveau de sécurité pour leurs clients et leurs biens.

Wintech Groupe vous invite à approfondir vos connaissances sur la réduction des risques d’incendie industriel grâce à cette série d’articles sur les avantages des hublots infrarouges.

Les problèmes électriques sont à l’origine d’un grand nombre de départs de feu. Ainsi, dans sa fiche d’informations sur les incendies industriels, l’Association nationale américaine de protection contre les incendies (NFPA) indique que les équipements électriques ont été impliqués dans 24% des incendies d’infrastructures entre 2011 et 2015. Le référentiel D19 relatif à la certification française APSAD donne un chiffre comparable, indiquant que les problèmes électriques sont à l’origine de 30% des réclamations d’assurance incendie faites par les entreprises.

Prévenir les incendies industriels grâce à la thermographie

Il semble évident que les incendies au sein des installations électriques ne se déclenchent qu’en raison d’une source de chaleur anormale, ou tout du moins en présence d’assez de chaleur pour permettre un départ de feu. Cet incident peut arriver en très peu de temps, mais cela reste assez rare. Par exemple, un tableau électrique peut exploser en raison d’une surcharge de puissance engendrée par un arc électrique.

Toutefois, la plupart du temps, il s’agit d’un problème de connectiques qui traîne sur le long terme, engendrant à chaque fois plus de chaleur dû à l’intensité croissante sur la connexion, jusqu’à ce que le point d’ignition survienne et que l’incendie se déclenche. Le seul avantage que l’on peut tirer de cette lente dégradation est que cette évolution donne du temps au problème pour qu’il soit détecté et rectifié bien avant que le risque d’un incendie soit présent. La thermographie infrarouge nous permet justement d’atteindre cet objectif.

La caméra infrarouge pour détecter les points chauds

Une caméra infrarouge fonctionne grâce au rayonnement infrarouge, c’est-à-dire le rayonnement thermique, au lieu de fonctionner sous la lumière blanche comme une caméra normale. L’ensemble des êtres vivants et objets émettent un rayonnement infrarouge du moment que celui-ci a une température supérieure au zéro absolu (environ -273°C). La caméra infrarouge perçoit ce rayonnement et l’utilise pour produire une image qui s’affiche sur l’écran. Les différentes températures sont ainsi représentées en différentes couleurs, tel que l’on peut le voir sur l’image ci-dessous.

En pointant la caméra infrarouge face aux connectiques à surveiller d’un équipement électrique, des « points chauds » peuvent apparaître instantanément sur l’écran (en cas de phénomènes anormaux). Ceci veut dire que les défauts peuvent être détectés et corrigés avant de devenir un problème conséquent.

« Une inspection thermographique “classique”, sans hublot, nécessite d’ouvrir les caissons de protection des équipements «

Cependant, les caméras infrarouges ne peuvent pas voir à travers les matériaux solides, tels que le mur ou la porte de l’enceinte ou la façade de sécurité. Cette contrainte constitue un inconvénient significatif puisqu’en général, les équipements électriques HT ont leurs connectiques qui se trouvent derrière leur enveloppe de protection. Ceux-ci ne peuvent pas être démontés car ils ont des sécurités. Pour ce qui est des équipements basse tension (sauf exception), il est possible d’y accéder simplement en ouvrant la porte de sécurité.

Les limites d’un contrôle thermographique sans hublot

La solution est rarement satisfaisante pour les équipements HT et certains équipements BT (où il y a des contraintes particulières) car pour pouvoir ouvrir le caisson de protection il est impératif de suivre une démarche qualifiée par le responsable sécurité de l’entreprise.

Pour cela il faut : planifier une coupure de l’unité de production à inspecter ; réquisitionner plusieurs techniciens de l’entreprise ; établir un périmètre de sécurité ; déplastronner l’équipement ; contrôler les connectiques de celui-ci ; replastronner ; enlever le périmètre de sécurité ; réenclencher l’alimentation de l’unité de production inspecté. Cette succession d’étapes rend le contrôle des équipements long et peu fiable. Les anomalies d’un équipement électrique apparaissent significativement lorsqu’il est sous tension. Avoir autant d’étapes de pré et post inspection rend le contrôle obsolète.

« Les hublots infrarouges permettent une inspection préventive des équipements électriques sous tension »

Heureusement, une solution existe : équiper les enveloppes de protection de hublots infrarouges, afin que l’inspection thermographique puisse se faire au travers. Cela permet alors de supprimer les opérations de pré et post inspection tout en laissant l’équipement sous tension.

Une inspection sous alimentation grâce aux hublots infrarouges

Les rayonnements infrarouges ne peuvent pas traverser le verre ordinaire, ou autres matériaux n’ayant pas de propriétés infrarouges. C’est pour cette raison que ces types de matériaux ne peuvent pas être utilisés pour les caméras infrarouges. Des cristaux transparents aux infrarouges sont utilisés à la place. Les hublots fabriqués à partir de ces cristaux sont généralement dotés de montures renforcées, conçues avec des matériaux isolants afin qu’ils puissent être installés sans délai sur les portes des structures. Après cette étape, les éventuels problèmes d’échauffement peuvent être détectés au sein de la cellule à l’aide d’une caméra infrarouge.

Puisqu’il n’est plus nécessaire d’ouvrir les portes lors de l’inspection, l’équipement reste sous tension, ce qui garantit un contrôle optimal. De plus, l’inspection se déroule en sécurité et ne prend que quelques minutes, ce qui signifie qu’elle peut être réalisée régulièrement afin de détecter d’éventuels problèmes électriques bien avant qu’ils génèrent une situation à risque.

De nombreuses organisations soulignent le caractère essentiel des hublots infrarouges pour l’inspection des équipements électriques, et affirment que cette innovation devrait être implantée au sein de l’ensemble des nouvelles installations. Parallèlement, de plus en plus de compagnies d’assurance reconnaissent les avantages des hublots infrarouges en matière de prévention des incendies électriques. Certaines proposent même des prix plus attractifs aux entreprises ayant installé des hublots infrarouges (réduction de prime d’assurance). Cependant, le plus grand bénéfice que les bureaux d’études puissent en tirer est sans aucun doute l’amélioration du niveau de sécurité pour leurs clients et leurs biens.

Wintech Groupe vous invite à approfondir vos connaissances sur la réduction des risques d’incendie industriel grâce à cette série d’articles sur les avantages des hublots infrarouges.