Les principales causes d’incendies électriques dans l’industrie

Les incendies industriels constituent une menace omniprésente non seulement pour le bon fonctionnement de l’exploitation mais aussi pour la sécurité et la vie des employés. Les pannes et les problèmes électriques sont à l’origine de 30 % des réclamations d’assurance incendie faites par les entreprises. Mais quelles sont les principales causes des incendies électriques dans l’industrie ?

Les risques d’incendies électriques

Les entreprises sont exposées à de nombreux risques d’incendie électrique. Cela peut aller du câblage et des prises de courant surchargés ou endommagés à l’utilisation négligente des rallonges et des décharges statiques. Ces dangers peuvent toutefois être identifiés par des inspections régulières et, dans certains cas, par des tests, sans perturber la production. Une simple inspection visuelle révélera rapidement l’état des prises de courant et des câbles.

En revanche, ce qui est beaucoup plus difficile est la détection des dangers cachés qui se produisent derrière des portes closes dans les appareillages de commutation et de distribution d’énergie tels que les transformateurs, les cellules électriques, les moteurs ,… Les dangers qui en émanent sont plus graves car ils fonctionnent à haute tension et énergie élevée.

Les raccordements électriques : le risque d’incendie le plus grave

Bien que les câbles et autres conducteurs surchargés présentent sans aucun doute des risques d’incendie, il est peu probable que la surcharge brute nécessaire pour déclencher un incendie soit maintenue, car des fusibles ou des disjoncteurs interviendront pour interrompre le flux de courant. En revanche, la détérioration des connexions électriques est beaucoup plus courante et beaucoup plus grave car elle peut générer de grandes quantités de chaleur sans affecter de manière significative le flux de courant, ce qui signifie que les fusibles et les disjoncteurs n’offrent aucune protection.

Les exemples de dégradation de connectiques comprennent les bornes qui n’ont pas été correctement serrées et les joints de jeux de barres qui se desserrent au fil du temps. Ces problèmes peuvent être rencontrés dans de nombreux types d’équipements, y compris les cellules électriques, les transformateurs, les tableaux TGBT,… Les problèmes de resserrage peuvent également se produire à l’intérieur de l’équipement: par exemple, les pôles principaux d’un disjoncteur qui n’ont pas été bien entretenus peuvent ne plus répondre à une pression suffisante pour assurer un bon contact. Les mauvais resserrages de connexion provoquent une résistance électrique accrue, ce qui entraîne à son tour une surchauffe anormale de l’équipement et qui, dans le pire des cas, déclenche un incendie.

Les risques d’incendie peuvent se développer avec le temps, sans être remarqués

Il est important de garder à l’esprit que les problèmes de connexion peuvent se développer avec le temps. En effet, un équipement électrique disposant de connexions correctement serrées ainsi que des disjoncteurs conformes aux normes de sécurité peuvent, des années voir quelques mois plus tard, succomber à l’usure. Cela se produit en raison du cycle thermique qui apparait inévitablement lorsque les connectiques transportent du courant électrique. Ceux-ci succombent à l’usure normale ou détérioration.

Même des efforts de maintenance bien intentionnés peuvent entraîner des problèmes. Si les joints ou les bornes sont trop serrés, par exemple, cela peut dégrader les matériaux impliqués. Ce qui entraîne un vieillissement prématuré. Il est donc important que la maintenance soit effectué là et quand le besoin se fait sentir. Et pour se faire il faut que cela soit identifié en amont. Mais comment identifier ce besoin ?

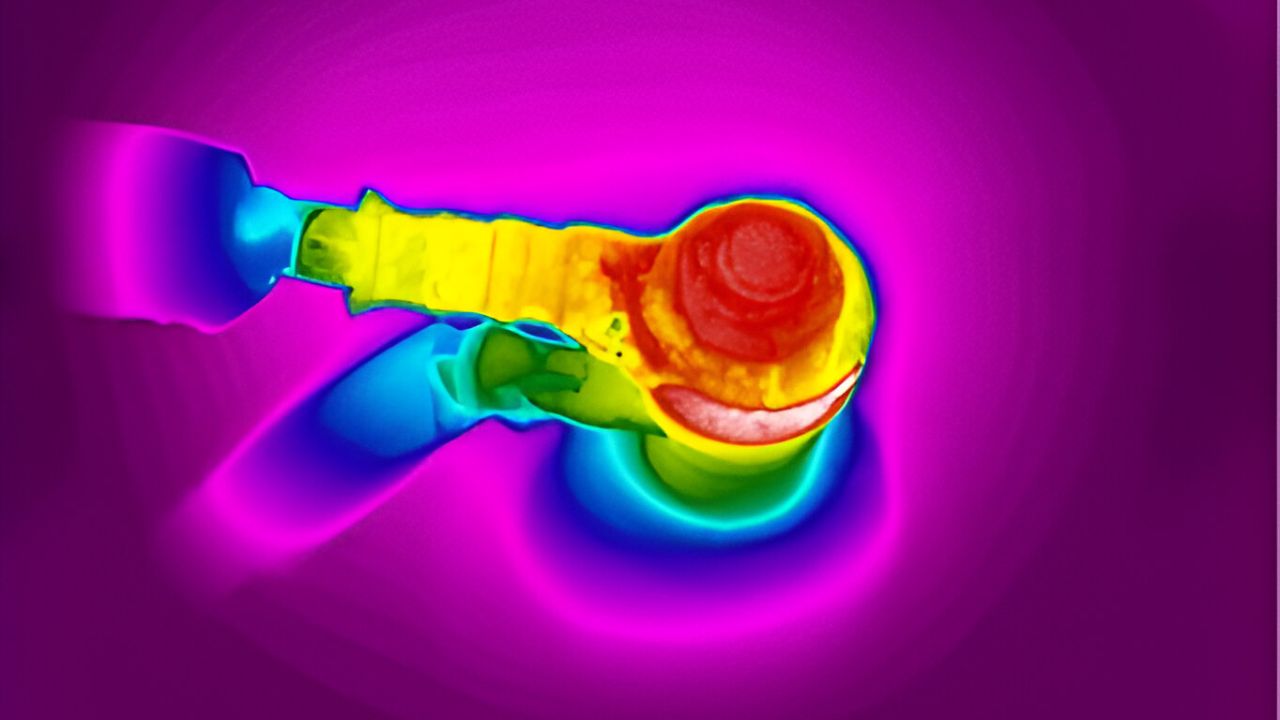

Il existe une solution basée sur le principe de la thermographie infrarouge. Tout objet dont la température dépasse le zéro absolu (environ -273°C) émet de l’énergie en surface, sous forme d’onde électromagnétique. Dans les systèmes électriques, les défauts liés au desserrage des câbles génèrent un excès de chaleur. Celui-ci, s’il n’est pas décelé rapidement, continuera d’accroître sa température jusqu’à atteindre le point d’inflammation. Les inspections thermographiques peuvent détecter ces points chauds bien avant d’atteindre le seuil de criticité. Il est maintenant possible d’effectuer ces contrôles en toute sécurité pendant que les équipements restent sous tension et en service. Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à cette série d’articles sur la technologie infrarouge.

Les incendies industriels constituent une menace omniprésente non seulement pour le bon fonctionnement de l’exploitation mais aussi pour la sécurité et la vie des employés. Les pannes et les problèmes électriques sont à l’origine de 30 % des réclamations d’assurance incendie faites par les entreprises. Mais quelles sont les principales causes des incendies électriques dans l’industrie ?

Les risques d’incendies électriques

Les entreprises sont exposées à de nombreux risques d’incendie électrique. Cela peut aller du câblage et des prises de courant surchargés ou endommagés à l’utilisation négligente des rallonges et des décharges statiques. Ces dangers peuvent toutefois être identifiés par des inspections régulières et, dans certains cas, par des tests, sans perturber la production. Une simple inspection visuelle révélera rapidement l’état des prises de courant et des câbles.

En revanche, ce qui est beaucoup plus difficile est la détection des dangers cachés qui se produisent derrière des portes closes dans les appareillages de commutation et de distribution d’énergie tels que les transformateurs, les cellules électriques, les moteurs ,… Les dangers qui en émanent sont plus graves car ils fonctionnent à haute tension et énergie élevée.

Les raccordements électriques : le risque d’incendie le plus grave

Bien que les câbles et autres conducteurs surchargés présentent sans aucun doute des risques d’incendie, il est peu probable que la surcharge brute nécessaire pour déclencher un incendie soit maintenue, car des fusibles ou des disjoncteurs interviendront pour interrompre le flux de courant. En revanche, la détérioration des connexions électriques est beaucoup plus courante et beaucoup plus grave car elle peut générer de grandes quantités de chaleur sans affecter de manière significative le flux de courant, ce qui signifie que les fusibles et les disjoncteurs n’offrent aucune protection.

Les exemples de dégradation de connectiques comprennent les bornes qui n’ont pas été correctement serrées et les joints de jeux de barres qui se desserrent au fil du temps. Ces problèmes peuvent être rencontrés dans de nombreux types d’équipements, y compris les cellules électriques, les transformateurs, les tableaux TGBT,… Les problèmes de resserrage peuvent également se produire à l’intérieur de l’équipement: par exemple, les pôles principaux d’un disjoncteur qui n’ont pas été bien entretenus peuvent ne plus répondre à une pression suffisante pour assurer un bon contact. Les mauvais resserrages de connexion provoquent une résistance électrique accrue, ce qui entraîne à son tour une surchauffe anormale de l’équipement et qui, dans le pire des cas, déclenche un incendie.

Les risques d’incendie peuvent se développer avec le temps, sans être remarqués

Il est important de garder à l’esprit que les problèmes de connexion peuvent se développer avec le temps. En effet, un équipement électrique disposant de connexions correctement serrées ainsi que des disjoncteurs conformes aux normes de sécurité peuvent, des années voir quelques mois plus tard, succomber à l’usure. Cela se produit en raison du cycle thermique qui apparait inévitablement lorsque les connectiques transportent du courant électrique. Ceux-ci succombent à l’usure normale ou détérioration.

Même des efforts de maintenance bien intentionnés peuvent entraîner des problèmes. Si les joints ou les bornes sont trop serrés, par exemple, cela peut dégrader les matériaux impliqués. Ce qui entraîne un vieillissement prématuré. Il est donc important que la maintenance soit effectué là et quand le besoin se fait sentir. Et pour se faire il faut que cela soit identifié en amont. Mais comment identifier ce besoin ?

Il existe une solution basée sur le principe de la thermographie infrarouge. Tout objet dont la température dépasse le zéro absolu (environ -273°C) émet de l’énergie en surface, sous forme d’onde électromagnétique. Dans les systèmes électriques, les défauts liés au desserrage des câbles génèrent un excès de chaleur. Celui-ci, s’il n’est pas décelé rapidement, continuera d’accroître sa température jusqu’à atteindre le point d’inflammation. Les inspections thermographiques peuvent détecter ces points chauds bien avant d’atteindre le seuil de criticité. Il est maintenant possible d’effectuer ces contrôles en toute sécurité pendant que les équipements restent sous tension et en service. Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à cette série d’articles sur la technologie infrarouge.