Comment réduire les coûts de la maintenance annuelle

La responsabilité de mettre en œuvre et de planifier la maintenance annuelle des équipements électriques permanents vous incombe ? Vos objectifs sont clairs : satisfaire à l’obligation réglementaire des établissements publics et des entreprises, évaluer le bon fonctionnement des installations, garantir la continuité de l’exploitation et bien sûr veiller à la sécurité des biens et des personnes (employés, public). Toutefois, une question subsiste. Si le processus est maîtrisé et les enjeux intégrés, existe-t-il des solutions pour en réduire le coût ? La réponse est oui. Mais avant de présenter ces solutions et de vous permettre d’en évaluer l’efficacité, regardons ensemble l’origine des coûts engendrés par la maintenance annuelle des installations électriques.

Les différents coûts liés à la maintenance annuelle des équipements électriques

L’arrêt de l’exploitation pour réaliser la maintenance annuelle : un coût économique non négligeable

Les entreprises planifient le contrôle des installations électriques lors d’une période « plus creuse ». Ainsi, la plupart déclenche la maintenance annuelle au cours de l’été afin de limiter l’impact sur la chaîne de production. En effet, le contrôle visuel des installations nécessite leur arrêt pour pouvoir intervenir (mobilisation du personnel, ouverture des plastrons/démontage, établir un périmètre de sécurité, nettoyage/dépoussiérage, dépannage si besoin, resserrage et remise en place des plastrons). Que votre entreprise choisisse une période moins active ne supprime pas le problème : l’exploitation est impactée, et ce que vous effectuiez ou non des coupures ciblées.

« Il est possible de réaliser une maintenance des installations électriques sous tension sans impacter le bon déroulement de l’exploitation du site. »

Ouverture et démontage des équipements électriques : le coût caché du « vieillissement »

La maintenance des équipements électriques se fait par étapes distinctes. Comme nous l’avons vu précédemment, elle nécessite de couper l’alimentation pour que les techniciens puissent accéder aux installations. Débute alors les étapes du contrôle. Parmi celles-ci, l’ouverture des plastrons ainsi que les opérations de desserrage et de resserrage fragilisent et accélèrent le vieillissement des équipements. Et ce même si la maintenance se fait annuellement. C’est ce que nous appelons le coût caché du vieillissement. Il peut se traduire par la nécessité de remplacer l’équipement dans sa totalité ou en partie plus tôt que prévu.

« Il est possible de réaliser une maintenance sans ouvrir les équipements électriques pour les préserver sur long terme. »

Mauvaise anticipation d’une défaillance : le surcoût de la réparation

Contrôler les installations électriques permet de prévenir les risques d’incendie liés à la détérioration des connexions électriques, à des échauffements ou à des surtensions. Lors d’une inspection visuelle, l’œil humain ne peut détecter les points chauds à un stade précoce. Il en résulte deux risques. Le premier est de passer à côté d’un dysfonctionnement en devenir. Si la prochaine maintenance annuelle permet de le détecter, le coût de la réparation sera alors plus élevé que si elle avait été enclenchée un an auparavant (aggravation du problème). Mais si de nouveau, le point chaud n’est pas identifié, nous passons alors d’un risque de surcoût de réparation à un risque potentiel d’incendie (nouvelle aggravation du dysfonctionnement).

« Il est possible de détecter des connexions électriques défectueuses à un stade très précoce. »

L’amélioration technique et technologique de la maintenance des équipements électriques est une problématique majeure pour l’industrie. Des solutions efficaces ont été développées pour permettre d’en réduire efficacement les coûts. Elles reposent sur l’utilisation de la thermographie couplée à des interfaces optomécaniques. Les dernières innovations font place à un monitoring automatisé en temps réel.

Les solutions optomécaniques pour réduire les coûts de la maintenance annuelle

Des hublots infrarouges pour optimiser la maintenance préventive

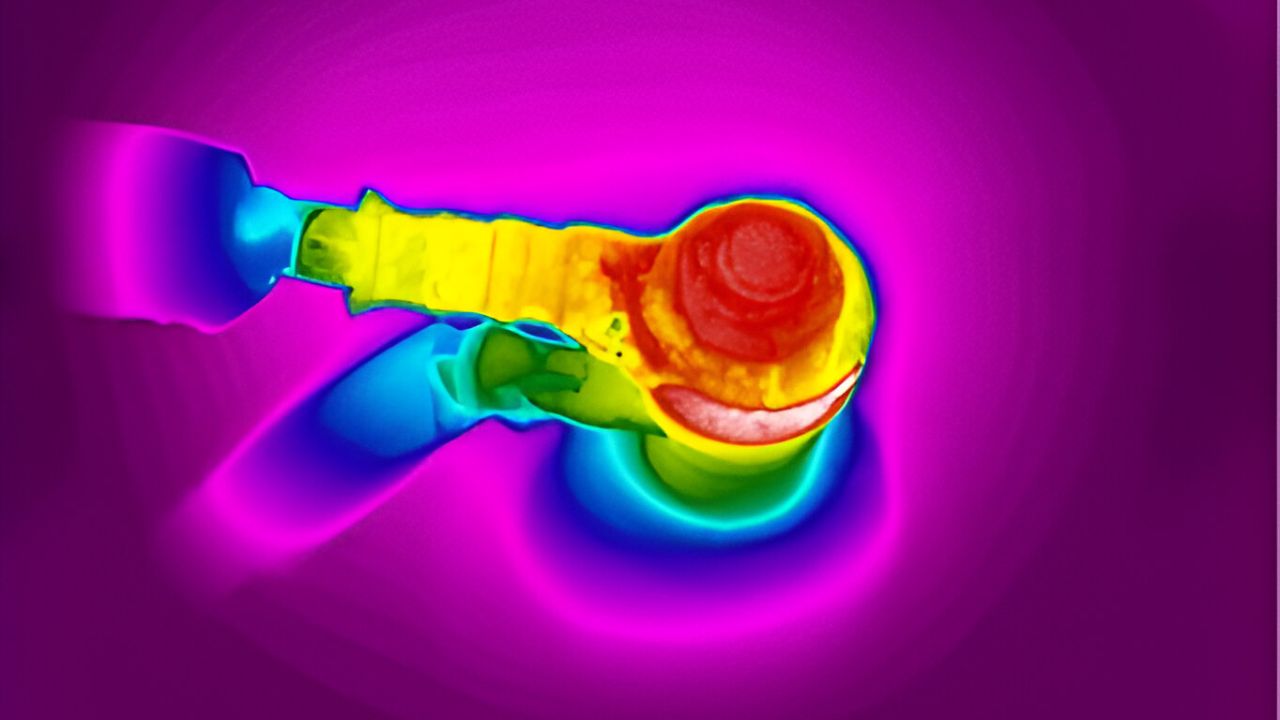

Les hublots infrarouges aussi appelés fenêtres infrarouges sont des interfaces de visualisation directement fixées sur les plastrons des installations électriques. Lors d’une maintenance, une caméra infrarouge est placée devant les hublots. L’utilisation de la thermographie permet de dévoiler les défauts invisibles à l’œil nu tels que les points chauds. En effet, tout échauffement d’une connectique émet un rayonnement infrarouge. La caméra capte ce rayonnement et le convertit en image.

Le contrôle des installations électriques par hublot infrarouge et caméra thermographique se fait sous tension (pas d’arrêt de la chaîne de production). Il ne nécessite pas d’ouvrir le matériel inspecté (pas de risque de fragiliser les équipements) et permet une détection précoce de tout dysfonctionnement (aucun surcoût de réparation, prévention du risque d’incendie).

Le hublot infrarouge est une technologie incontournable et éprouvée pour améliorer la maintenance préventive des équipements électriques et réduire efficacement les risques d’incendie. Notez que son installation nécessite de planifier le contrôle des installations par un thermographe. La surveillance se fait donc à des périodes déterminées et non en continu. Une solution pour un contrôle permanent existe-telle ? Oui, cette innovation est l’UTC.

L’ UTC : un détecteur autonome et connecté au service de la maintenance prédictive

Faire une maintenance annuelle est une obligation réglementaire. Toutefois, un contrôle régulier des équipements à risque ou des équipements qui subissent des charges électriques importantes devrait être la norme. Mais ceci sous-entend de devoir planifier plusieurs sessions de maintenance. Grâce à la dernière innovation de Wintech Groupe, la surveillance des installations peut se faire en continu et sans interruption : 24h/24, 7j/7, 365j/an.

L’UTC est un détecteur autonome et connecté. Ce dispositif optronique intègre un capteur microbolomètrique non refroidi similaire à une caméra infrarouge. Placé sur la zone à surveiller ou sur les équipements électriques, il permet une surveillance constante. En cas de mesure d’une température « anormale » (échauffement), l’UTC envoie une alerte en temps réel via Internet ou un réseau de communication privé.

Reliée à une interface de gestion dédiée, l’UTC est également un outil de monitoring qui permet d’évaluer, dans le temps, la résistance, la fragilisation ou le vieillissement des équipements. Ainsi, après avoir pris connaissance d’un problème précoce sur un appareil (ne nécessitant pas une intervention immédiate), le responsable de la maintenance peut, grâce à l’UTC, faire un suivi précis. Ce monitoring lui permet de décider en amont, et au moment le plus opportun, de déclencher l’action corrective nécessaire. L’UTC marque l’avènement de la maintenance préventive de l’industrie 4.0. tout en ouvrant de nouvelles possibilités d’applications pour d’autres domaines.

La responsabilité de mettre en œuvre et de planifier la maintenance annuelle des équipements électriques permanents vous incombe ? Vos objectifs sont clairs : satisfaire à l’obligation réglementaire des établissements publics et des entreprises, évaluer le bon fonctionnement des installations, garantir la continuité de l’exploitation et bien sûr veiller à la sécurité des biens et des personnes (employés, public). Toutefois, une question subsiste. Si le processus est maîtrisé et les enjeux intégrés, existe-t-il des solutions pour en réduire le coût ? La réponse est oui. Mais avant de présenter ces solutions et de vous permettre d’en évaluer l’efficacité, regardons ensemble l’origine des coûts engendrés par la maintenance annuelle des installations électriques.

Les différents coûts liés à la maintenance annuelle des équipements électriques

L’arrêt de l’exploitation pour réaliser la maintenance annuelle : un coût économique non négligeable

Les entreprises planifient le contrôle des installations électriques lors d’une période « plus creuse ». Ainsi, la plupart déclenche la maintenance annuelle au cours de l’été afin de limiter l’impact sur la chaîne de production. En effet, le contrôle visuel des installations nécessite leur arrêt pour pouvoir intervenir (mobilisation du personnel, ouverture des plastrons/démontage, établir un périmètre de sécurité, nettoyage/dépoussiérage, dépannage si besoin, resserrage et remise en place des plastrons). Que votre entreprise choisisse une période moins active ne supprime pas le problème : l’exploitation est impactée, et ce que vous effectuiez ou non des coupures ciblées.

« Il est possible de réaliser une maintenance des installations électriques sous tension sans impacter le bon déroulement de l’exploitation du site. »

Ouverture et démontage des équipements électriques : le coût caché du « vieillissement »

La maintenance des équipements électriques se fait par étapes distinctes. Comme nous l’avons vu précédemment, elle nécessite de couper l’alimentation pour que les techniciens puissent accéder aux installations. Débute alors les étapes du contrôle. Parmi celles-ci, l’ouverture des plastrons ainsi que les opérations de desserrage et de resserrage fragilisent et accélèrent le vieillissement des équipements. Et ce même si la maintenance se fait annuellement. C’est ce que nous appelons le coût caché du vieillissement. Il peut se traduire par la nécessité de remplacer l’équipement dans sa totalité ou en partie plus tôt que prévu.

« Il est possible de réaliser une maintenance sans ouvrir les équipements électriques pour les préserver sur long terme. »

Mauvaise anticipation d’une défaillance : le surcoût de la réparation

Contrôler les installations électriques permet de prévenir les risques d’incendie liés à la détérioration des connexions électriques, à des échauffements ou à des surtensions. Lors d’une inspection visuelle, l’œil humain ne peut détecter les points chauds à un stade précoce. Il en résulte deux risques. Le premier est de passer à côté d’un dysfonctionnement en devenir. Si la prochaine maintenance annuelle permet de le détecter, le coût de la réparation sera alors plus élevé que si elle avait été enclenchée un an auparavant (aggravation du problème). Mais si de nouveau, le point chaud n’est pas identifié, nous passons alors d’un risque de surcoût de réparation à un risque potentiel d’incendie (nouvelle aggravation du dysfonctionnement).

« Il est possible de détecter des connexions électriques défectueuses à un stade très précoce. »

L’amélioration technique et technologique de la maintenance des équipements électriques est une problématique majeure pour l’industrie. Des solutions efficaces ont été développées pour permettre d’en réduire efficacement les coûts. Elles reposent sur l’utilisation de la thermographie couplée à des interfaces optomécaniques. Les dernières innovations font place à un monitoring automatisé en temps réel.

Les solutions optomécaniques pour réduire les coûts de la maintenance annuelle

Des hublots infrarouges pour optimiser la maintenance préventive

Les hublots infrarouges aussi appelés fenêtres infrarouges sont des interfaces de visualisation directement fixées sur les plastrons des installations électriques. Lors d’une maintenance, une caméra infrarouge est placée devant les hublots. L’utilisation de la thermographie permet de dévoiler les défauts invisibles à l’œil nu tels que les points chauds. En effet, tout échauffement d’une connectique émet un rayonnement infrarouge. La caméra capte ce rayonnement et le convertit en image.

Le contrôle des installations électriques par hublot infrarouge et caméra thermographique se fait sous tension (pas d’arrêt de la chaîne de production). Il ne nécessite pas d’ouvrir le matériel inspecté (pas de risque de fragiliser les équipements) et permet une détection précoce de tout dysfonctionnement (aucun surcoût de réparation, prévention du risque d’incendie).

Le hublot infrarouge est une technologie incontournable et éprouvée pour améliorer la maintenance préventive des équipements électriques et réduire efficacement les risques d’incendie. Notez que son installation nécessite de planifier le contrôle des installations par un thermographe. La surveillance se fait donc à des périodes déterminées et non en continu. Une solution pour un contrôle permanent existe-telle ? Oui, cette innovation est l’UTC.

L’ UTC : un détecteur autonome et connecté au service de la maintenance prédictive

Faire une maintenance annuelle est une obligation réglementaire. Toutefois, un contrôle régulier des équipements à risque ou des équipements qui subissent des charges électriques importantes devrait être la norme. Mais ceci sous-entend de devoir planifier plusieurs sessions de maintenance. Grâce à la dernière innovation de Wintech Groupe, la surveillance des installations peut se faire en continu et sans interruption : 24h/24, 7j/7, 365j/an.

L’UTC est un détecteur autonome et connecté. Ce dispositif optronique intègre un capteur microbolomètrique non refroidi similaire à une caméra infrarouge. Placé sur la zone à surveiller ou sur les équipements électriques, il permet une surveillance constante. En cas de mesure d’une température « anormale » (échauffement), l’UTC envoie une alerte en temps réel via Internet ou un réseau de communication privé.

Reliée à une interface de gestion dédiée, l’UTC est également un outil de monitoring qui permet d’évaluer, dans le temps, la résistance, la fragilisation ou le vieillissement des équipements. Ainsi, après avoir pris connaissance d’un problème précoce sur un appareil (ne nécessitant pas une intervention immédiate), le responsable de la maintenance peut, grâce à l’UTC, faire un suivi précis. Ce monitoring lui permet de décider en amont, et au moment le plus opportun, de déclencher l’action corrective nécessaire. L’UTC marque l’avènement de la maintenance préventive de l’industrie 4.0. tout en ouvrant de nouvelles possibilités d’applications pour d’autres domaines.