Les incendies d’origine électrique : un risque bien réel pour l’industrie

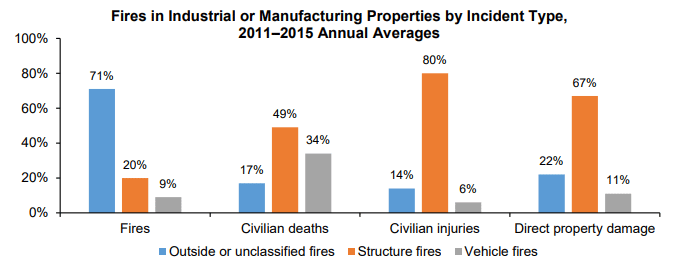

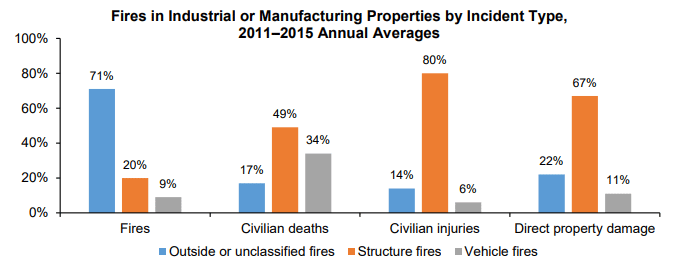

Les problèmes électriques sont parmi les causes les plus courantes d’incendie dans les infrastructures industrielles et commerciales. Ainsi, dans sa fiche d’informations sur les incendies industriels, l’Association nationale américaine de protection contre les incendies (NFPA) indique que les équipements électriques ont été impliqués dans 24% des incendies d’infrastructures entre 2011 et 2015. Le référentiel D19 relatif à la certification française APSAD donne un chiffre comparable, indiquant que les problèmes électriques sont à l’origine de 30% des réclamations d’assurance incendie faites par les entreprises.

48 % des entreprises font faillite après un incendie

Selon les statistiques présentées dans le document D19 de l’APSAD, 48% des entreprises font faillite immédiatement après un sinistre majeur et 28% de plus dans les trois ans qui suivent. Même pour les entreprises qui survivent à de tels dommages, l’impact financier peut être faramineux. En effet, si l’ampleur des dégâts dépend du type d’entreprise impliquée et de la taille de ses activités, tout arrêt de la production a un coût très souvent conséquent. Ainsi, selon une infographie de Schneider Electric sur des exemples concrets de coûts liés à une perte d’alimentation : une seule heure d’indisponibilité dans une opération pétrochimique pourrait coûter 100 000 €.

Les incendies d’origine électrique présentent des risques réels de blessures et de décès

L’infographie de Schneider Electric nous rappelle également que les pertes associées à un incendie peuvent aller au-delà de l’aspect financier : celui-ci peut occasionner des risques de blessures et même de décès. Ces blessures peuvent être directes (inhalation de fumée, brûlures) ou indirectes, lorsque des vies sont menacées par une défaillance de l’alimentation électrique à la suite de l’incendie. Cette dernière situation est particulièrement avérée dans les hôpitaux et autres établissements de santé où un approvisionnement continu en électricité est vital pour les patients.

Le dysfonctionnement des équipements électriques est une cause majeure des incendies d’usine

Pour résumer : les incendies sont coûteux, perturbateurs et potentiellement mortels. Et l’une des causes les plus importantes de ces incendies est le dysfonctionnement des équipements électriques. Il est clair qu’il est urgent de détecter les dysfonctionnements avant qu’ils n’entraînent un incendie. Les réglementations en matière de santé et de sécurité au travail ainsi que de nombreuses compagnies d’assurance exigent des entreprises qu’elles mettent en place des mesures appropriées pour minimiser les risques d’incendie associés aux équipements électriques. Le plus souvent, ces mesures prennent la forme d’un programme d’entretien préventif, mais la mise en œuvre de tels programmes soulève ses propres préoccupations.

Réduire les risques d’incendie d’origine électrique

Le plus souvent, les mesures choisies par les entreprises prennent la forme d’un programme d’entretien préventif dont la mise en œuvre soulève ses propres préoccupations. La maintenance préventive peut elle-même être « perturbatrice », nécessitant obligatoirement que l’équipement soit mis hors service pour inspection ou test.

En effet, outre le risque de choc électrique, l’arc électrique est toujours un danger important lorsqu’un équipement est sous tension. L’arc électrique est un phénomène dû au passage du courant électrique, de son milieu conducteur vers un milieu en principe isolant (l’air). Il peut être déclenché par un défaut électrique ou par quelque chose d’aussi simple que la chute accidentelle d’une pièce métallique dans un équipement sous tension. La chaleur et la lumière produites par les arcs électriques peuvent entraîner des blessures graves, voire la mort. Même une simple inspection visuelle nécessite généralement que les portes de la cellule soient ouvertes pour permettre l’accès.

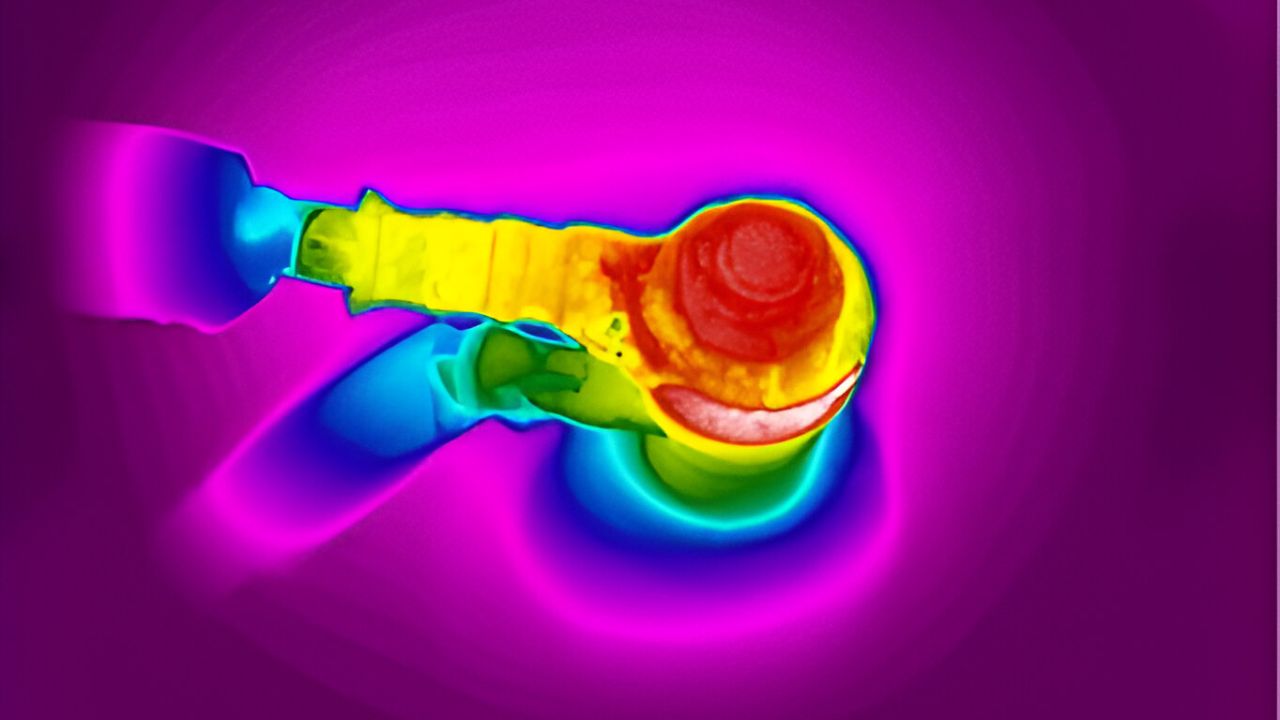

La maintenance préventive des équipements électriques par thermographie

La thermographie permet de détecter rapidement les connexions électriques défectueuses, de sorte que le problème puisse être corrigé avant qu’il n’entraîne un incendie. Les inspections thermographiques peuvent détecter les points chauds bien avant d’atteindre le seuil de criticité. De plus, il est possible d’effectuer ces contrôles en toute sécurité pendant que les équipements restent sous tension et en service. Et ce, grâce à l’installation de hublots infrarouge. Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à cette série d’article sur la technologie infrarouge.

Les problèmes électriques sont parmi les causes les plus courantes d’incendie dans les infrastructures industrielles et commerciales. Ainsi, dans sa fiche d’informations sur les incendies industriels, l’Association nationale américaine de protection contre les incendies (NFPA) indique que les équipements électriques ont été impliqués dans 24% des incendies d’infrastructures entre 2011 et 2015. Le référentiel D19 relatif à la certification française APSAD donne un chiffre comparable, indiquant que les problèmes électriques sont à l’origine de 30% des réclamations d’assurance incendie faites par les entreprises.

48 % des entreprises font faillite après un incendie

Selon les statistiques présentées dans le document D19 de l’APSAD, 48% des entreprises font faillite immédiatement après un sinistre majeur et 28% de plus dans les trois ans qui suivent. Même pour les entreprises qui survivent à de tels dommages, l’impact financier peut être faramineux. En effet, si l’ampleur des dégâts dépend du type d’entreprise impliquée et de la taille de ses activités, tout arrêt de la production a un coût très souvent conséquent. Ainsi, selon une infographie de Schneider Electric sur des exemples concrets de coûts liés à une perte d’alimentation : une seule heure d’indisponibilité dans une opération pétrochimique pourrait coûter 100 000 €.

Les incendies d’origine électrique présentent des risques réels de blessures et de décès

L’infographie de Schneider Electric nous rappelle également que les pertes associées à un incendie peuvent aller au-delà de l’aspect financier : celui-ci peut occasionner des risques de blessures et même de décès. Ces blessures peuvent être directes (inhalation de fumée, brûlures) ou indirectes, lorsque des vies sont menacées par une défaillance de l’alimentation électrique à la suite de l’incendie. Cette dernière situation est particulièrement avérée dans les hôpitaux et autres établissements de santé où un approvisionnement continu en électricité est vital pour les patients.

Le dysfonctionnement des équipements électriques est une cause majeure des incendies d’usine

Pour résumer : les incendies sont coûteux, perturbateurs et potentiellement mortels. Et l’une des causes les plus importantes de ces incendies est le dysfonctionnement des équipements électriques. Il est clair qu’il est urgent de détecter les dysfonctionnements avant qu’ils n’entraînent un incendie. Les réglementations en matière de santé et de sécurité au travail ainsi que de nombreuses compagnies d’assurance exigent des entreprises qu’elles mettent en place des mesures appropriées pour minimiser les risques d’incendie associés aux équipements électriques. Le plus souvent, ces mesures prennent la forme d’un programme d’entretien préventif, mais la mise en œuvre de tels programmes soulève ses propres préoccupations.

Réduire les risques d’incendie d’origine électrique

Le plus souvent, les mesures choisies par les entreprises prennent la forme d’un programme d’entretien préventif dont la mise en œuvre soulève ses propres préoccupations. La maintenance préventive peut elle-même être « perturbatrice », nécessitant obligatoirement que l’équipement soit mis hors service pour inspection ou test.

En effet, outre le risque de choc électrique, l’arc électrique est toujours un danger important lorsqu’un équipement est sous tension. L’arc électrique est un phénomène dû au passage du courant électrique, de son milieu conducteur vers un milieu en principe isolant (l’air). Il peut être déclenché par un défaut électrique ou par quelque chose d’aussi simple que la chute accidentelle d’une pièce métallique dans un équipement sous tension. La chaleur et la lumière produites par les arcs électriques peuvent entraîner des blessures graves, voire la mort. Même une simple inspection visuelle nécessite généralement que les portes de la cellule soient ouvertes pour permettre l’accès.

La maintenance préventive des équipements électriques par thermographie

La thermographie permet de détecter rapidement les connexions électriques défectueuses, de sorte que le problème puisse être corrigé avant qu’il n’entraîne un incendie. Les inspections thermographiques peuvent détecter les points chauds bien avant d’atteindre le seuil de criticité. De plus, il est possible d’effectuer ces contrôles en toute sécurité pendant que les équipements restent sous tension et en service. Et ce, grâce à l’installation de hublots infrarouge. Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à cette série d’article sur la technologie infrarouge.