L’inspection par thermographie pour prévenir les risques d’incendie

L’incendie est un danger important pour les entreprises, que les problèmes électriques sont la source de nombreux incendies et que les mauvaises connexions, souvent invisibles à l’œil nu, dans les équipements électriques peuvent entrainer des dégâts irréversibles. Heureusement, il existe une technologie qui permet de détecter rapidement les connexions électriques défectueuses, de sorte que le problème puisse être corrigé avant qu’il n’entraîne un incendie. Cette technologie est la thermographie.

Les caméras thermiques dévoilent les défauts invisibles à l’œil nu

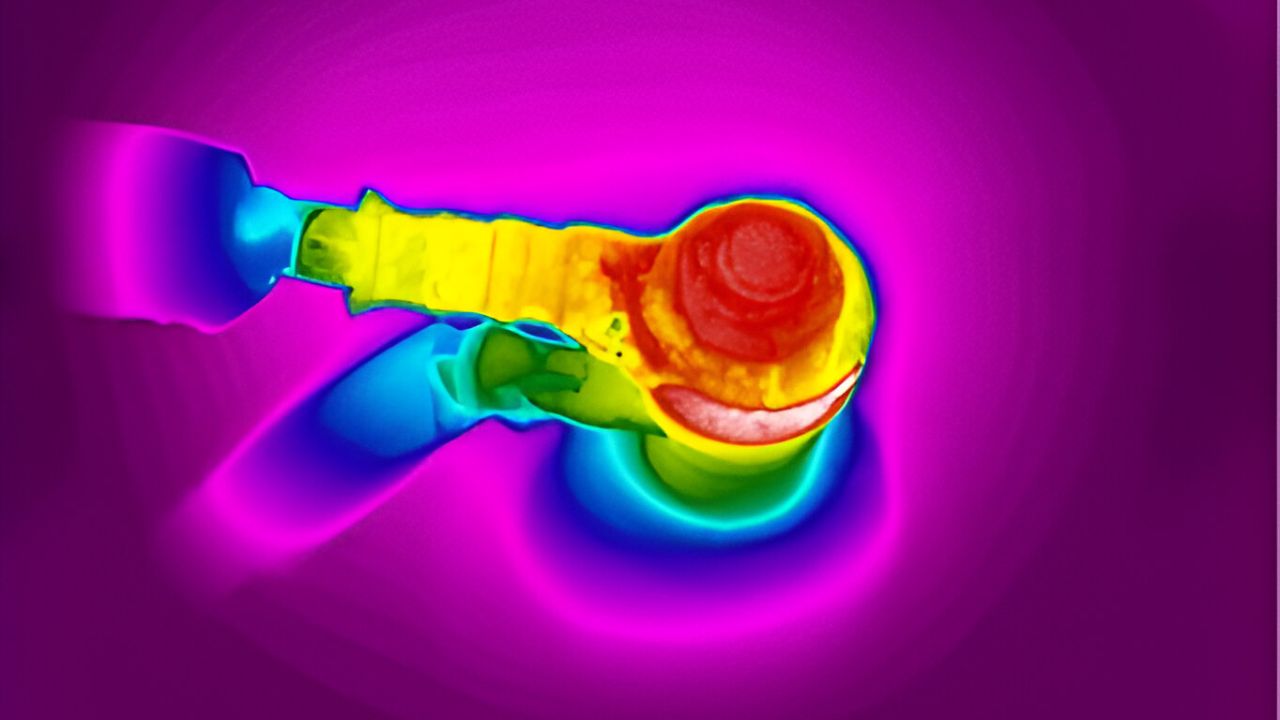

Tout objet plus chaud que le zéro absolu (environ -273 ºC) émet un rayonnement infrarouge. Nos yeux ne peuvent pas voir cela, mais à l’aide d’une caméra thermique il est possible de convertir en une image visible les écarts liés à la température. La plupart des caméras thermiques peuvent également fournir des mesures de température de points spécifiques de l’image.

En termes simples, cela signifie que si une caméra thermique est pointée vers un équipement électrique, les points chauds peuvent être instantanément vus à l’écran. En outre, la mesure sans contact de la température des points chauds peut être facilement effectuée. De cette façon, chaque anomalie issue d’un équipement électrique est rapidement localisée. Les défauts peuvent donc être corrigés avant qu’ils ne conduisent à des incendies.

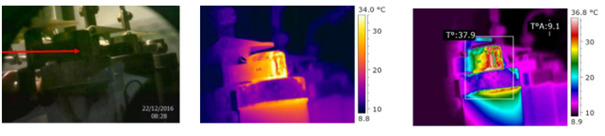

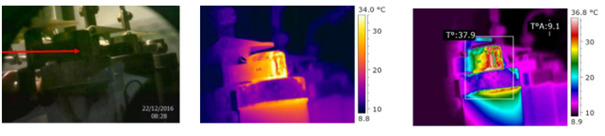

Ces images montrent un exemple sur le contrôle par thermographie d’une cellule 5kV d’un moteur. La caméra thermique a été pointée vers la connexion supérieure d’un fusible. On constate qu’un échauffement anormal du fusible est observé au niveau des contacts. L’image de gauche est une photographie normale évoluant dans le visible (la plupart des caméras thermiques offrent la possibilité de capturer des photographies en lumière visible) et montre la disposition générale de l’intérieur de l’équipement électrique.

L’image au centre est une image thermographique qui utilise des couleurs pour montrer les températures des composants. Une échelle de température est fournie à droite de l’image, et on peut clairement voir que la connexion supérieure du fusible – et le haut du fusible lui-même – sont considérablement plus chauds que les autres composants. Sur l’image de droite, le thermographe a relevé deux points de mesure : celui du haut du fusible, qui atteint 37,9 ºC, et celui de la température ambiante à 9,1 ºC.

La conclusion est que la température du haut du fusible est de près de 30 ºC au-dessus de la température ambiante. Ce n’est pas assez chaud pour provoquer un incendie, mais cela indique certainement que le fusible, le porte-fusible et les connexions doivent être examinés avant que d’autres détériorations (et un échauffement accru) ne se produisent.

Recommandations NFPA 70B pour l’entretien de l’équipement électrique

La National Fire Protection Association a rédigé la recommandation NFPA 70B qui porte sur l’entretien des équipements électriques. Celle-ci présente en détail les actions de maintenance préventive sur les équipements électriques, électroniques et de commutation.

Cette recommandation stipule que la thermographie devrait jouer un rôle clé dans la surveillance des défauts des équipements électriques sous tension. L’association recommande que les transformateurs, les appareillages de commutation et les équipements de distribution soient inspectés au moins une fois par an et, dans certains cas, tous les trimestres. Il indique également que ces inspections doivent être en condition de charge représentative.

Risques et inconvénients de la thermographie sur les équipements électriques

La dernière phrase des recommandations de la NFPA pose un problème. Les caméras infrarouges ne peuvent pas voir au travers des plastrons de protection des équipements électriques. Cela s’applique même aux équipements disposant de fenêtres d’inspection en plexiglas. Car le plexiglas, bien que transparent à la lumière visible, bloque le rayonnement infrarouge. En d’autres termes, pour qu’une inspection infrarouge soit effectuée, cela signifie que les portes de l’enceinte doivent être ouvertes. Cela a deux conséquences: l’équipement doit être mis hors tension pour que les portes soient ouvertes en toute sécurité et, comme aucun courant ne circulera alors, les points chauds refroidiront rapidement, ce qui rendra difficile leur détection. Il doit y avoir un meilleur moyen et il y en a un ! Les fenêtres infrarouges sont des interfaces de visualisation, constituées d’un ensemble optomécanique fixé en façade des plastrons des équipements électriques. Ces hublots infrarouges permettent donc de contrôler les équipements sous tension, tout en protégeant le thermographe.

Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à notre série d’articles sur la technologie infrarouge.

L’incendie est un danger important pour les entreprises, que les problèmes électriques sont la source de nombreux incendies et que les mauvaises connexions, souvent invisibles à l’œil nu, dans les équipements électriques peuvent entrainer des dégâts irréversibles. Heureusement, il existe une technologie qui permet de détecter rapidement les connexions électriques défectueuses, de sorte que le problème puisse être corrigé avant qu’il n’entraîne un incendie. Cette technologie est la thermographie.

Les caméras thermiques dévoilent les défauts invisibles à l’œil nu

Tout objet plus chaud que le zéro absolu (environ -273 ºC) émet un rayonnement infrarouge. Nos yeux ne peuvent pas voir cela, mais à l’aide d’une caméra thermique il est possible de convertir en une image visible les écarts liés à la température. La plupart des caméras thermiques peuvent également fournir des mesures de température de points spécifiques de l’image.

En termes simples, cela signifie que si une caméra thermique est pointée vers un équipement électrique, les points chauds peuvent être instantanément vus à l’écran. En outre, la mesure sans contact de la température des points chauds peut être facilement effectuée. De cette façon, chaque anomalie issue d’un équipement électrique est rapidement localisée. Les défauts peuvent donc être corrigés avant qu’ils ne conduisent à des incendies.

Ces images montrent un exemple sur le contrôle par thermographie d’une cellule 5kV d’un moteur. La caméra thermique a été pointée vers la connexion supérieure d’un fusible. On constate qu’un échauffement anormal du fusible est observé au niveau des contacts. L’image de gauche est une photographie normale évoluant dans le visible (la plupart des caméras thermiques offrent la possibilité de capturer des photographies en lumière visible) et montre la disposition générale de l’intérieur de l’équipement électrique.

L’image au centre est une image thermographique qui utilise des couleurs pour montrer les températures des composants. Une échelle de température est fournie à droite de l’image, et on peut clairement voir que la connexion supérieure du fusible – et le haut du fusible lui-même – sont considérablement plus chauds que les autres composants. Sur l’image de droite, le thermographe a relevé deux points de mesure : celui du haut du fusible, qui atteint 37,9 ºC, et celui de la température ambiante à 9,1 ºC.

La conclusion est que la température du haut du fusible est de près de 30 ºC au-dessus de la température ambiante. Ce n’est pas assez chaud pour provoquer un incendie, mais cela indique certainement que le fusible, le porte-fusible et les connexions doivent être examinés avant que d’autres détériorations (et un échauffement accru) ne se produisent.

Recommandations NFPA 70B pour l’entretien de l’équipement électrique

La National Fire Protection Association a rédigé la recommandation NFPA 70B qui porte sur l’entretien des équipements électriques. Celle-ci présente en détail les actions de maintenance préventive sur les équipements électriques, électroniques et de commutation.

Cette recommandation stipule que la thermographie devrait jouer un rôle clé dans la surveillance des défauts des équipements électriques sous tension. L’association recommande que les transformateurs, les appareillages de commutation et les équipements de distribution soient inspectés au moins une fois par an et, dans certains cas, tous les trimestres. Il indique également que ces inspections doivent être en condition de charge représentative.

Risques et inconvénients de la thermographie sur les équipements électriques

La dernière phrase des recommandations de la NFPA pose un problème. Les caméras infrarouges ne peuvent pas voir au travers des plastrons de protection des équipements électriques. Cela s’applique même aux équipements disposant de fenêtres d’inspection en plexiglas. Car le plexiglas, bien que transparent à la lumière visible, bloque le rayonnement infrarouge. En d’autres termes, pour qu’une inspection infrarouge soit effectuée, cela signifie que les portes de l’enceinte doivent être ouvertes. Cela a deux conséquences: l’équipement doit être mis hors tension pour que les portes soient ouvertes en toute sécurité et, comme aucun courant ne circulera alors, les points chauds refroidiront rapidement, ce qui rendra difficile leur détection. Il doit y avoir un meilleur moyen et il y en a un ! Les fenêtres infrarouges sont des interfaces de visualisation, constituées d’un ensemble optomécanique fixé en façade des plastrons des équipements électriques. Ces hublots infrarouges permettent donc de contrôler les équipements sous tension, tout en protégeant le thermographe.

Wintech Groupe vous invite à approfondir vos recherches sur la réduction des risques d’incendie industriel grâce à notre série d’articles sur la technologie infrarouge.