Maîtriser le risque d’incendie des équipements électriques grâce aux caméras thermiques

L’incendie et les départs de feu sont une préoccupation majeure pour les entreprises. Pour gérer ce risque, une maintenance préventive des équipements électriques est une obligation légale. Elle consiste à surveiller les appareils grâce à des caméras thermiques, capables de visualiser des variations de chaleur problématiques qui peuvent témoigner d’une surchauffe ou toute autre anomalie thermique.

Comment fonctionne une caméra thermique ?

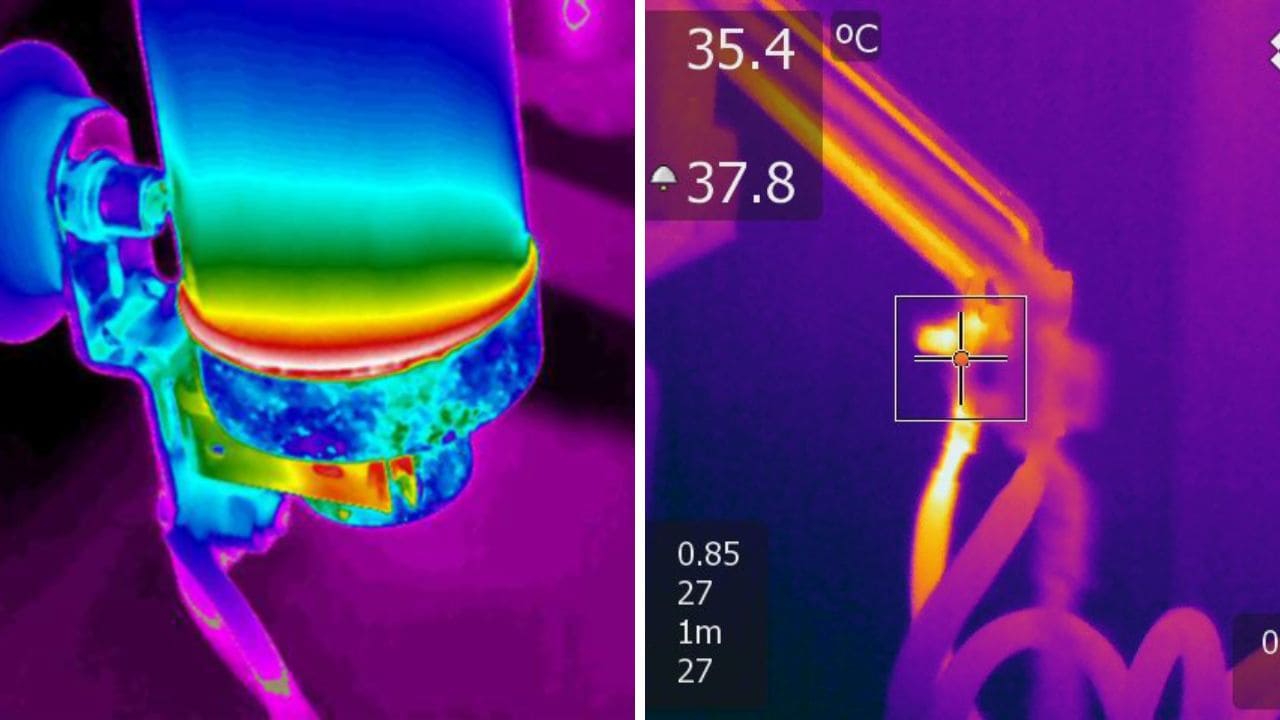

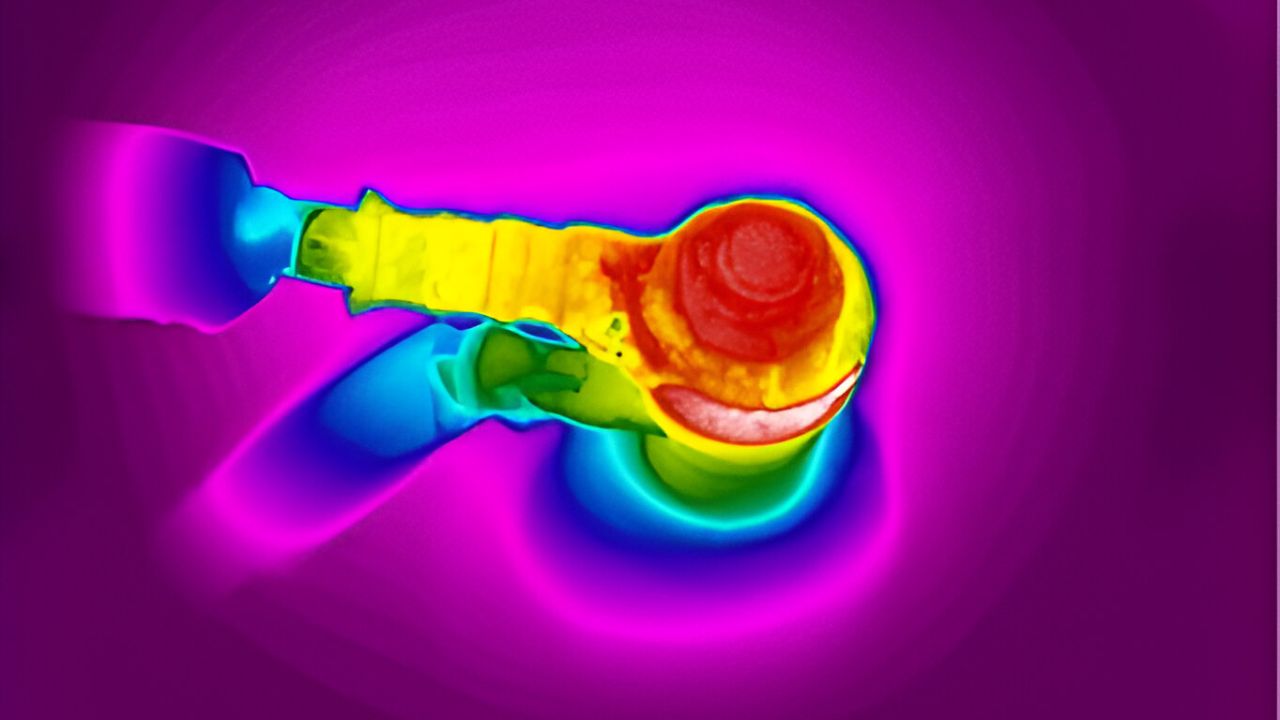

Les caméras thermiques permettent de mesurer et de détecter les variations de température en captant les rayonnements infrarouges. L’intensité des rayonnements est traduit en image thermique où une couleur indique la valeur de chaque température. Plus la température est élevée, plus celle-ci apparaîtra dans une couleur de teinte jaune à rouge. Plus la température est basse, plus celle-ci sera de couleur bleue ou violet. Contrairement aux caméras conventionnelles, les caméras infrarouges détectent des points chaud que l’œil humain ne peut pas voir. Si un équipement électrique présente une anomalie thermique, une surchauffe, la caméra infrarouge la détectera et permettra ainsi d’effectuer une action corrective avant qu’un départ de feu ne se produise.

Comment se déroule l’analyse et la détection des anomalies thermiques ?

La maintenance préventive est réalisée par des techniciens habilités aussi nommés thermographes. Trois méthodes de maintenance existent : la maintenance dite conventionnelle avec ouverture des plastrons, la maintenance dite préventive avec implantation de hublots infrarouges sur les équipements et la maintenance dite prédictive reposant une surveillance autonome et en continu.

La maintenance conventionnelle : une méthode peu fiable et coûteuse

Dans le cadre d’une maintenance conventionnelle, le passage du technicien doit être programmé. En effet, l’inspection qui sera menée, nécessite de couper l’alimentation du réseau HTA pour permettre l’ouverture des plastrons des équipements électriques. Cette maintenance présente plusieurs inconvénients significatifs :

- arrêt de la ou des chaînes de production (impact sur l’activité de l’entreprise)

- inspection hors tension qui ne permet pas une captation efficace des points chauds (refroidissement rapide)

- impact sur l’équipement électrique lors de l’ouverture et de la fermeture des plastrons (vieillissement prématuré, nécessite une attention accrue lors du resserrage des éléments de fermeture/ouverture)

- impossibilité de capter des rayonnements dans les longueurs d’ondes supérieures à 1 µm si présence de plexiglas (hors un échauffement produit des rayonnements dans des longueurs d’ondes supérieures à 1 µm)

- une inspection qui ne permet qu’un contrôle à l’instant t (risque de survenue d’une anomalie présentant un risque sérieux entre deux inspections annuelles)

La maintenance préventive : une méthode plus fiable et précise

La maintenance préventive consiste à implanter, sur les plastrons des équipements électriques, un hublot infrarouge qui permet de visualiser les connectiques sans ouvrir les appareils. Lors de l’inspection, le technicien pointe la caméra thermique sur le hublot infrarouge. Cette méthode présente plusieurs avantages :

- pas de mise hors tension lors de l’inspection (pas d’arrêt temporaire des chaînes de production)

- des équipements électriques dont la durée de vie est préservée (pas d’opération d’ouverture et de fermeture)

- un hublot infrarouge qui laisse passer les longueurs d’ondes de l’infrarouge, de 0,3 µm à 13 µm, avec une très faible perte en transmission (de l’ordre de 10 % maximum)

La maintenance prédictive : pour une surveillance autonome et en continu

La maintenance prédictive repose sur l’utilisation de détecteurs d’imagerie thermique, implantés sur les plastrons des équipements électriques. Cette technologie allie thermographie, algorithmes de compensation et Internet des objets. Elle est l’innovation qui marque l’évolution technologique du hublot infrarouge vers un système connecté. Ces dispositifs de surveillance des équipements électriques optimisent considérablement la gestion du risque incendie grâce à :

- une surveillance thermique permanente et autonome des appareils

- un système d’alerte programmable qui permet de définir des seuils de mesure et de déclencher les actions adéquates

- un système de monitoring intégré qui permet une analyse optimale, par le thermographe, du suivi du comportement, dans le temps, des équipements électriques

- une gestion du risque contrôlée grâce à une détection précoce des anomalies

- une inspection du technicien déclenchée au moment opportun pour une action maîtrisée

Pour les entreprises, la maintenance des équipements électriques est au cœur d’une stratégie de gestion du risque incendie. L’utilisation de la technologie infrarouge est incontournable pour évaluer les échauffements, les surchauffes, invisibles à l’œil nu. Dans ce cadre, l’utilisation des caméras thermiques est indispensable pour les opérations de maintenance des appareils. Pour bénéficier d’une détection précoce des anomalies thermiques, une surveillance en continu, avec détecteurs IR intégrés, s’impose comme la solution la plus complète en termes de sécurité et de fiabilité.

L’incendie et les départs de feu sont une préoccupation majeure pour les entreprises. Pour gérer ce risque, une maintenance préventive des équipements électriques est une obligation légale. Elle consiste à surveiller les appareils grâce à des caméras thermiques, capables de visualiser des variations de chaleur problématiques qui peuvent témoigner d’une surchauffe ou toute autre anomalie thermique.

Comment fonctionne une caméra thermique ?

Les caméras thermiques permettent de mesurer et de détecter les variations de température en captant les rayonnements infrarouges. L’intensité des rayonnements est traduit en image thermique où une couleur indique la valeur de chaque température. Plus la température est élevée, plus celle-ci apparaîtra dans une couleur de teinte jaune à rouge. Plus la température est basse, plus celle-ci sera de couleur bleue ou violet. Contrairement aux caméras conventionnelles, les caméras infrarouges détectent des points chaud que l’œil humain ne peut pas voir. Si un équipement électrique présente une anomalie thermique, une surchauffe, la caméra infrarouge la détectera et permettra ainsi d’effectuer une action corrective avant qu’un départ de feu ne se produise.

Comment se déroule l’analyse et la détection des anomalies thermiques ?

La maintenance préventive est réalisée par des techniciens habilités aussi nommés thermographes. Trois méthodes de maintenance existent : la maintenance dite conventionnelle avec ouverture des plastrons, la maintenance dite préventive avec implantation de hublots infrarouges sur les équipements et la maintenance dite prédictive reposant une surveillance autonome et en continu.

La maintenance conventionnelle : une méthode peu fiable et coûteuse

Dans le cadre d’une maintenance conventionnelle, le passage du technicien doit être programmé. En effet, l’inspection qui sera menée, nécessite de couper l’alimentation du réseau HTA pour permettre l’ouverture des plastrons des équipements électriques. Cette maintenance présente plusieurs inconvénients significatifs :

- arrêt de la ou des chaînes de production (impact sur l’activité de l’entreprise)

- inspection hors tension qui ne permet pas une captation efficace des points chauds (refroidissement rapide)

- impact sur l’équipement électrique lors de l’ouverture et de la fermeture des plastrons (vieillissement prématuré, nécessite une attention accrue lors du resserrage des éléments de fermeture/ouverture)

- impossibilité de capter des rayonnements dans les longueurs d’ondes supérieures à 1 µm si présence de plexiglas (hors un échauffement produit des rayonnements dans des longueurs d’ondes supérieures à 1 µm)

- une inspection qui ne permet qu’un contrôle à l’instant t (risque de survenue d’une anomalie présentant un risque sérieux entre deux inspections annuelles)

La maintenance préventive : une méthode plus fiable et précise

La maintenance préventive consiste à implanter, sur les plastrons des équipements électriques, un hublot infrarouge qui permet de visualiser les connectiques sans ouvrir les appareils. Lors de l’inspection, le technicien pointe la caméra thermique sur le hublot infrarouge. Cette méthode présente plusieurs avantages :

- pas de mise hors tension lors de l’inspection (pas d’arrêt temporaire des chaînes de production)

- des équipements électriques dont la durée de vie est préservée (pas d’opération d’ouverture et de fermeture)

- un hublot infrarouge qui laisse passer les longueurs d’ondes de l’infrarouge, de 0,3 µm à 13 µm, avec une très faible perte en transmission (de l’ordre de 10 % maximum)

La maintenance prédictive : pour une surveillance autonome et en continu

La maintenance prédictive repose sur l’utilisation de détecteurs d’imagerie thermique, implantés sur les plastrons des équipements électriques. Cette technologie allie thermographie, algorithmes de compensation et Internet des objets. Elle est l’innovation qui marque l’évolution technologique du hublot infrarouge vers un système connecté. Ces dispositifs de surveillance des équipements électriques optimisent considérablement la gestion du risque incendie grâce à :

- une surveillance thermique permanente et autonome des appareils

- un système d’alerte programmable qui permet de définir des seuils de mesure et de déclencher les actions adéquates

- un système de monitoring intégré qui permet une analyse optimale, par le thermographe, du suivi du comportement, dans le temps, des équipements électriques

- une gestion du risque contrôlée grâce à une détection précoce des anomalies

- une inspection du technicien déclenchée au moment opportun pour une action maîtrisée

Pour les entreprises, la maintenance des équipements électriques est au cœur d’une stratégie de gestion du risque incendie. L’utilisation de la technologie infrarouge est incontournable pour évaluer les échauffements, les surchauffes, invisibles à l’œil nu. Dans ce cadre, l’utilisation des caméras thermiques est indispensable pour les opérations de maintenance des appareils. Pour bénéficier d’une détection précoce des anomalies thermiques, une surveillance en continu, avec détecteurs IR intégrés, s’impose comme la solution la plus complète en termes de sécurité et de fiabilité.